¿Qué es el galvanizado en caliente?

Galvanizado por inmersión en caliente

Las investigaciones demuestran que la corrosión es la principal responsable de la gran pérdida de hierro en el mundo. Entre los procesos de protección ya desarrollados, uno de los más antiguos y exitosos es el galvanizado en caliente o, como es más conocido, el galvanizado en caliente.

En 1741, el químico francés Melouin descubrió que el recubrimiento de zinc podía proteger el acero de la corrosión. En 1837, el ingeniero Sorel patentó la galvanización en caliente utilizando el término galvanización (llamado así por Luigi Galvani, 1737-1798, uno de los primeros científicos interesados en la electricidad) porque es la Corriente galvánica que protege el acero. Se llama así porque cuando el acero y el zinc entran en contacto en un ambiente húmedo, se crea una diferencia de potencial eléctrico entre los metales.

Así, el objetivo principal del Galvanizado al Fuego es evitar el contacto del material base, el acero (aleación Hierro Carbono), con el medio corrosivo.

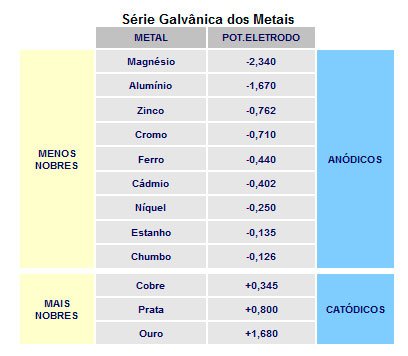

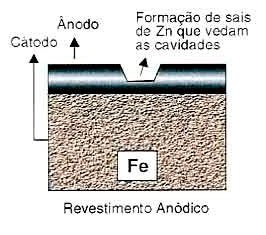

Como el zinc es más anódico que el elemento hierro en la serie galvánica, es el elemento que se corroe creando protección catódica, es decir, el zinc se sacrifica para proteger el hierro (ver tabla).

Incluso si un área pequeña queda expuesta, el metal base no sufre los efectos de la corrosión, ya que el zinc es anódico y aumentará su velocidad de corrosión al proteger catódicamente el área descubierta.

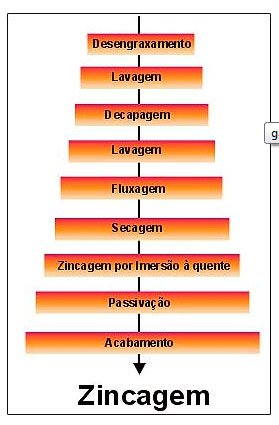

Proceso

El cincado por inmersión en caliente tiene un proceso perfectamente definido, siendo básicamente el mismo para cualquier producto, pudiendo variar el espesor de capa en función de la geometría de la pieza y de la composición química del material base (acero).

Diagrama de flujo

LIMPIEZA DE SUPERFICIES

Para obtener un perfecto acabado de cincado, las piezas deben estar completamente limpias, siendo necesario eliminar aceites, grasas, óxidos, cáscaras de pegamento, pinturas o cualquier otro tipo de sustancia del metal base.

Para hacer esto, use:

- Al desengrasar: desengrasante alcalino en solución acuosa, fría o caliente, para eliminar materias orgánicas (aceites, grasas, etc.);

- Al decapar: ácido clorhídrico, a temperatura ambiente, o ácido sulfúrico caliente, para eliminar el óxido de hierro;

- Al fluir: ZnCl2. 3NH4Cl a una temperatura de 60 a 80°C, para disolver los residuos de sal que quedan en la superficie de la pieza y formar una capa de recristalización de la sal, que evita la reoxidación en el baño de zinc fundido;

- Al lavar: Agua corriente con control de pH para eliminar residuos entre operaciones, de modo que un baño no contamine al otro.

GALVANIZADO

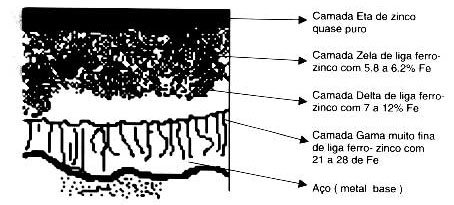

Luego de completar esta primera etapa, se inicia la fase de zincado, que consiste en sumergir la pieza en una tina con zinc fundido a una temperatura entre 445 y 460°C, donde el hierro reaccionará con el zinc, iniciando la formación de cuatro capas. formará la capa protectora.

MATERIAL BASE QUE COMPONE LA PIEZA

Al sumergir la pieza en zinc fundido (galvanizado), existen algunos factores que influirán en la formación del recubrimiento.

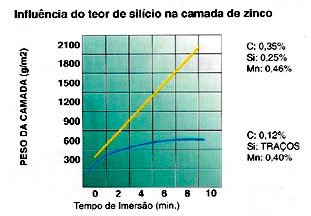

Hay algunos metaloides en la composición del acero que son elementos aceleradores de la reacción Fe-Zn. El silicio es el mayor activador en la generación de fases Fe-Zn, proporcionando rápidamente cristales largos y gruesos.

Cuando el contenido de este elemento es superior a 0,12%, su efecto ya se observa con el crecimiento de la fase Zeta hacia la superficie, del recubrimiento grisáceo y/o rugoso. El espesor del recubrimiento será mayor que el especificado y podrá ser 2 veces mayor.

Condición de la superficie: Cuanto más rugosa es la superficie, más gruesa es la capa de zinc, esto se explica porque hay una mayor superficie expuesta a la reacción entre Zn y Fe, proporcionando mayor anclaje mecánico de la última capa que es arrastrada durante el retiro de la pieza. .

Velocidad de inmersión y remoción: La inmersión debe ser lo más rápida posible para que la capa tenga el mismo tiempo de formación en toda la pieza. La velocidad recomendada varía entre 6 y 7m/min.

La eliminación debe ser más lenta y constante para proporcionar una capa más uniforme. La última capa (Eta) se forma arrastrando material desde la superficie del baño durante la eliminación. La velocidad recomendada es de alrededor de 1,5 m/min.

Temperatura del baño: La temperatura de fusión del zinc es de unos 419°C. La temperatura de trabajo está entre 430 y 460°C.

Las temperaturas más altas aceleran la reacción Fe-Zn, generando cristalizaciones gruesas y frágiles con apariencia externa irregular, además de afectar seriamente la vida útil de la tina, ya que por encima de los 470°C la reacción del zinc con las paredes de la tina se vuelve más intensa. .

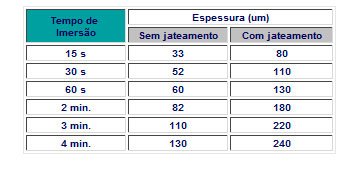

Tiempo de remojo: La capa crece con el tiempo de inmersión. Hasta aproximadamente 1 minuto crece rápidamente: de ahí en adelante es lento.

El tiempo mínimo de inmersión permitido es el necesario para que toda la pieza esté a la misma temperatura que el zinc fundido.

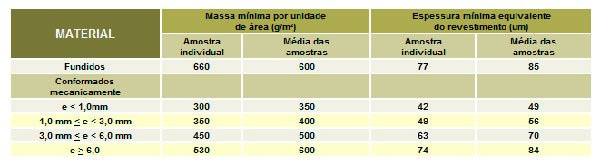

- Galvanizado: espesor mínimo especificado (uno)

- Tiempo para el primer mantenimiento en ubicaciones típicas y espesores de zinc adecuados. Galvanización – especificación de peso mínimo (g/m²)

Enfriamiento y pasivación de la capa de zinc: Para que el recubrimiento de zinc adquiera inmediatamente una capa protectora en su superficie, se realiza la pasivación en soluciones de cromatización a base de ácido crómico y bicromato. Esta pasivación confiere al producto cincado un aspecto amarillento.

Refinamiento

La última etapa de este proceso es el acabado, que puede realizarse mediante metalización (deposición de zinc por proyección térmica) o pintura con alto contenido de zinc (mayor a 90%).

FUENTE:

Revista Construcción Metálica – Número 50 – ABCEM